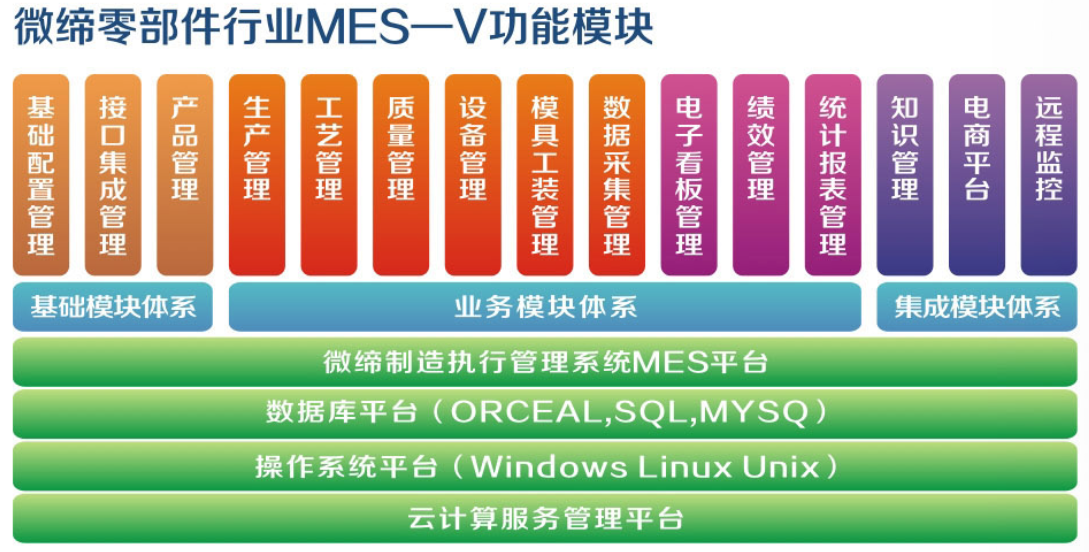

汽車零部件行業MES系統實施效益分析:不良率下降30%的數字化轉型之路

在汽車產業鏈中,零部件制造是支撐整車質量與交付的核心環節。然而,該行業長期面臨多品種小批量生產、工藝復雜、質量追溯嚴苛等挑戰。以微締軟件為代表的MES系統,通過數字化技術整合生產全流程,不僅實現了不良率下降30%的突破性成果,更推動了全鏈路效率升級。

一、不良率下降30%的核心機制:MES如何重塑質量管理

汽車零部件對缺陷的容忍度極低,微締MES系統通過三層防線實現質量突破:

1. 防錯控制與實時預警

-系統在生產關鍵工位設置校驗點,通過PLC通訊實時比對產品型號、工藝參數,一旦發現異常(如物料錯裝或參數偏移),立即觸發停機指令,避免批量缺陷。

-案例:某ABS生產線引入防錯功能后,因人工失誤導致的返工率下降40%。

2. 全流程參數監控與追溯

-記錄每件產品的加工參數(如扭矩、溫度、壓力),并與標準工藝閾值動態比對。當質量異常發生時,可通過唯一追溯碼快速定位問題環節,追溯范圍覆蓋原材料批次、設備編號、操作人員、工藝參數全維度數據。

-效果:某注塑企業依托參數追溯,將質量問題分析周期從3天縮短至1小時內。

3. SPC統計過程控制

-基于實時采集的數據,系統自動生成過程能力指數(CPK)及控制圖,對穩定性波動提前預警。例如,當設備主軸扭矩異常波動時,觸發預防性維護提示,避免因設備劣化引發的批量不良。

二、超越質量:MES驅動的綜合效益升級

微締MES的價值延伸至效率、成本、柔性三大維度,形成全域效益矩陣:

| 效益維度 | 關鍵技術 | 實施效果 |

|------------|------------|------------|

| 生產效率 | 動態排產+設備OEE分析 | 設備利用率提升20%,排產準確率達99% |

| 庫存成本 | 物料拉動式協同 | 線邊庫存降低30%,資金周轉率提升25% |

| 訂單響應 | 工藝參數集中配置 | 產線換型時間縮短0.5天,插單響應速度提升50% |

深層機制剖析:

-設備效能革命:通過采集設備狀態(開機率、故障代碼、主軸負載等),計算OEE(全局設備效率),識別停機瓶頸。例如,某沖壓車間通過分析“技術中斷”高頻時段,優化班次計劃后,月產能提升15%。

-精益物流協同:MES與WMS集成,按工位需求精準配送物料。系統根據訂單序列,提前20臺次提示物料清單,缺料自動報警,消除停工待料損失。

三、微締MES的行業適配性:破解汽車零部件獨特痛點

針對該行業“多品種、小批量、高追溯”的特性,微締方案展現顯著優勢:

1. 柔性工藝管理

-建立產品-工藝關聯數據庫,切換訂單時自動匹配工藝路線,派工單生成效率提升50%,避免人工切換錯誤。

2. 老舊產線兼容改造

-支持多品牌設備協議(如CNC、PLC),通過OPC UA接口實現異構設備數據采集。某企業保留90%老設備完成智能化改造,節省新產線投資300萬元。

3. 模塊化輕量化部署

-支持按沖壓、焊裝、總裝等車間需求分步實施,避免“大而全”的冗余成本,中小企業落地周期縮短至3個月。

四、實證案例:從數據看轉型收益

蘇州某制動系統供應商實施微締MES后:

-質量指標:不良率從1.2%降至0.84%(降幅30%),客戶驗廠通過率達98%;

-成本指標:庫存占用資金減少18%,模具維護成本下降5%;

-交付指標:訂單準時交付率提升22%,緊急插單響應時間縮短67%。

五、未來演進:AI與云化驅動下一階段智能升級

微締MES的進化方向已指向深度智能化:

-AI質檢:視覺檢測替代人工目檢,齒輪磕碰識別準確率從80%提升至95%;

-預測性調控:基于歷史參數訓練質量預測模型,主動調整工藝參數(如注塑溫度補償),提前阻斷缺陷;

-云邊協同:多工廠數據統一接入云平臺,支持供應鏈實時協同,如某集團實現跨基地產能調度效率提升40%。

結語:從“必要成本”到“核心競爭力”

汽車零部件行業的MES系統,已從單一執行工具進化為數據中樞與決策引擎。微締軟件MES系統的實踐印證:當不良率下降30%轉化為真金白銀的利潤,當柔性生產成為訂單爭奪的利器,數字化轉型不再是選擇題,而是生存與發展的必修課。

未來,隨著AI質檢、數字孿生等技術的深度融合,MES將成為重構汽車供應鏈價值的關鍵支點。

>數據驅動制造力——這不僅是效率宣言,更是對“中國零部件崛起”的本質詮釋。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://www.penge.cn/hangyexinwen/973.html 電子MES

模具運維管理,模具全生命周期管理

下一篇:暫時沒有了