模具全生命周期管理系統實施指南:基于微締軟件的落地路徑與效益分析

> 一套科學系統的實施方法論,是模具管理數字化轉型成功的隱形模具。

在模具制造行業,企業長期面臨交期延誤、成本失控、壽命監控困難等痛點。傳統管理模式下,模具從設計到報廢的數據散落在紙質單據和孤立系統中,維修保養依賴人工經驗,庫存評估缺乏量化依據。

隨著智能制造的發展,模具全生命周期管理系統(Mold Lifecycle Management System, MLMS)已成為解決這些問題的關鍵技術工具,而微締軟件作為行業領先的解決方案提供商,其MES-M系統已在蘇州奔騰塑膠等企業成功落地,實現設計效率提升15%、交期達成率提高10%、生產成本降低5%的綜合效益。

一、為什么需要模具全生命周期管理系統?

模具作為制造企業的核心生產資產,其管理效率直接影響產品質量、交付周期和制造成本。傳統模具管理存在諸多痛點:

- 信息斷層:模具設計、加工、使用、保養數據分散,各部門形成信息孤島

- 被動運維:依賴人工經驗判斷保養時機,故障往往在造成停產后才被發現

- 壽命模糊:缺乏量化工具評估模具剩余壽命,導致停產風險或過早報廢浪費

- 成本黑洞:模具制造成本核算滯后,維修費用難以追蹤到具體模具

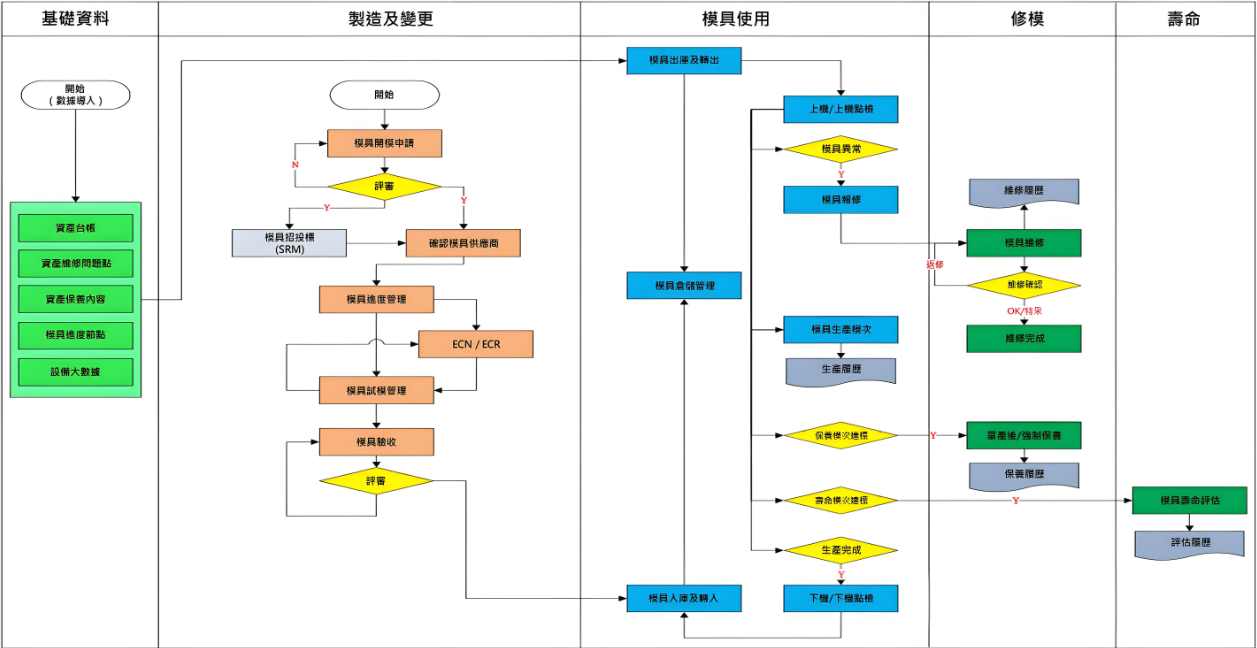

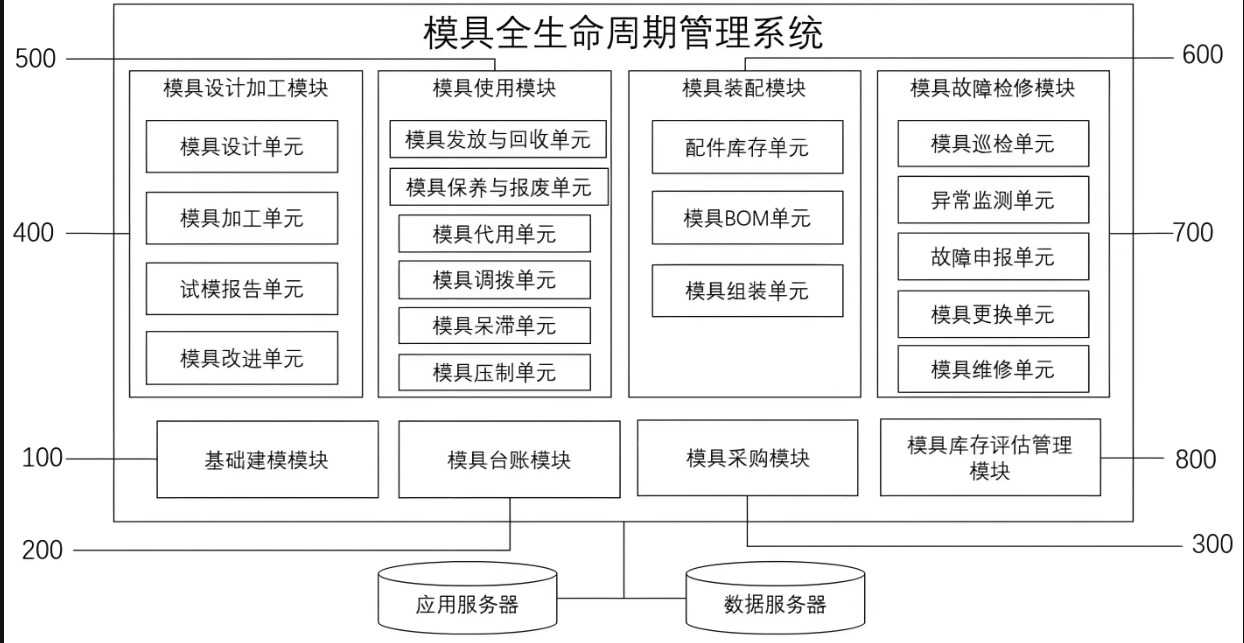

一套整合模具全生命周期管理系統正是解決這些痛點的關鍵。它通過數字化手段,實現從模具設計、加工、試模、量產、保養到報廢的全流程閉環管理。

二、實施前的核心準備工作

成功部署模具全生命周期管理系統,前期規劃是成敗關鍵。需從業務診斷到目標設定系統推進:

1. 需求診斷與目標量化

通過跨部門調研梳理核心痛點:設計部門關注圖紙版本混亂,生產部門痛點在進度不透明,維修部門困于保養計劃無依據。

某汽車部件企業發現因缺乏模具健康監控,模具意外損壞率高達15%。應結合企業戰略設定可量化目標,如“降低突發故障停機率20%”或“縮短模具調度時間30%”。

2. 系統選型與功能匹配

根據企業規模選擇適配方案:中小型企業可采用微締MES-M系統,其模塊化設計支持漸進式部署;大型集團可選用集成度更高的平臺如萬達寶ERP,支持多工廠協同。

選型需重點關注四大能力:實時進度跟蹤(如微締的電子看板)、自動成本核算、預測性維護算法、移動端掃碼操作。

3. 流程重構與標準制定

以系統功能倒逼管理升級:

- 將模具采購審批由紙質會簽改為電子流,按金額設置多級權限

- 建立模具二維碼身份證制度,掃碼完成領用、保養、報修全流程操作

- 制定模具健康度評估標準,整合振動、溫度、已加工次數等7類參數建立預測模型

三、系統實施的核心階段

階段1:系統部署與數據遷移

采用分模快實施策略:優先部署設計管理和生產跟蹤模塊,再擴展至維修預測。微締軟件實施中通過Excel模板批量導入模具臺賬、BOM清單,內置校驗規則自動識別編碼重復等錯誤。

關鍵步驟包括建立唯一模具編碼體系、配置狀態閾值(如保養觸發模次)、設定預警規則(如壽命低于15%時自動提醒)。

階段2:核心模塊深度配置

- 智能排程模塊:對接生產計劃,微締系統根據設備負載率自動平衡任務分配,某客戶應用后設備閑置率降低25%

- 健康預測模塊:通過工業傳感器采集振動、溫度數據,結合循環神經網絡算法動態計算剩余壽命

- 成本雷達模塊:自動歸集材料費、工時費、外協加工費,實時計算單副模具利潤率

階段3:全員賦能與試運行

分層開展培訓:管理層掌握決策看板解讀,操作人員熟練掃碼報工。微締實施中通過三維模擬演練:

- 模具技師學習移動端掃碼觸發保養工單

- 計劃員演練緊急插單后的模具調度模擬

- 財務人員操作成本追溯報表生成

設置雙軌運行期:前兩周手工臺賬與系統并行,數據差異大于5%的模塊重點優化。

四、微締系統的核心功能落地

1. 制造執行透明化

通過微締MES-M的四大平臺實現全鏈路追蹤:

- 采集平臺:CNC機床聯網獲取實時加工進度

- 調度平臺:基于設備負載智能分配任務

- 跟蹤平臺:項目經理隨時查看模具完成率

- 績效平臺:自動統計設計人員圖紙交付時效

電子看板實時展示延期預警,車間響應速度提升40%。

2. 健康管理預測化

微締整合工業物聯網技術實現主動運維:

- 在線監測:在模具安裝振動傳感器,實時采集7類特征數據

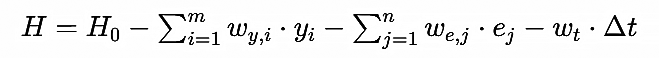

- 健康計算:應用公式動態評估健康度

(其中H為健康度,y為性能參數,e為事件當量,Δt為有效時長)

- 預測保養:達到閾值自動推送保養工單,減少35%突發故障

3. 管理移動化無紙化

采用輕量化無代碼方案降低使用門檻:

- 每個模具生成專屬二維碼,手機掃碼即可查看3D圖紙、保養記錄

- 維修人員現場拍照上傳損壞部位,系統自動匹配歷史維修方案

- 庫存盤點用PDA掃描,實時更新可用模具清單

五、實施后的價值閉環

成功落地模具全生命周期管理系統后,企業構建起數據驅動的管理閉環:設計部門參考維修記錄優化模具結構;生產部門依據健康預測安排預防保養;財務部門精準核算單副模具利潤。

蘇州奔騰塑膠的實踐表明:系統上線6個月后,模具交期達成率提升10%,設計效率提高15%,設備綜合效率(OEE)增長12%。更重要的是,企業積累了模具全流程大數據:

- 建立失效模式知識庫:歸類TOP5故障原因及處理方案

- 形成成本控制模型:精準核算鋼材利用率與能耗成本

- 生成供應商評價矩陣:根據模具壽命達成率篩選優質伙伴

結語

模具全生命周期管理系統的實施本質是管理理念的重構。當微締系統運行時,操作工不再憑經驗判斷何時該保養模具——系統在加工第9850模次時自動觸發預警,同步推送保養指引和備件清單。

這套融合物聯網感知、大數據分析、移動化操作的智能系統,已從單純的IT工具進化為企業精益生產的核心基礎設施。隨著算法持續學習(如循環神經網絡優化壽命預測精度)、功能持續擴展(如對接數字孿生平臺),模具管理正從“被動救火”走向“全鏈自治”。

對制造企業而言,此刻部署全生命周期系統不僅解決當下的管理痛點,更是為未來柔性制造與黑燈工廠奠定數字化地基。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://www.penge.cn/hangyexinwen/972.html 電子MES

模具運維管理,模具全生命周期管理

下一篇:暫時沒有了